Você sabia que as soldas podem possuir defeitos e descontinuidades que afetam a sua segurança e qualidade?

Soldagem é crucial em várias indústrias, na construção de estruturas metálicas, eletrônicos e outras aplicações industriais.

Porém, os soldadores enfrentam desafios comuns: defeitos em soldas que prejudicam a qualidade e segurança.

Ignorar essas falhas pode comprometer não apenas a integridade estrutural, mas também, a durabilidade e o desempenho de projetos críticos.

Neste artigo, iremos falar sobre os principais defeitos em soldas, explorar as variedades mais comuns dessas falhas e analisar como os ensaios não destrutivos podem auxiliar os soldadores a garantir a qualidade da solda..

Tipos comuns de defeitos e descontinuidades em soldas

Um defeito de soldagem é qualquer falha que compromete a utilidade de uma junta soldada.

Esses defeitos em soldas podem assumir muitas formas e manifestações, tornando essencial uma classificação rigorosa e uma compreensão das causas subjacentes.

A norma ISO 6520 estabelece uma base sólida para a classificação de defeitos de soldagem, oferecendo uma estrutura sistemática para categorizá-los.

No entanto, para garantir a qualidade e a segurança nas aplicações de soldagem, a identificação precoce e a prevenção desses defeitos são vitais.

Vamos começar identificando alguns dos defeitos mais frequentes em soldas:

Defeito de Soldagem – Porosidades

A porosidade é um dos defeitos de soldagem mais comuns e pode comprometer significativamente a qualidade da junta soldada.

Ela se manifesta na forma de pequenos orifícios ou cavidades na zona de soldagem e é causada pela presença de gases, como oxigênio, nitrogênio e hidrogênio, que ficam retidos no metal de soldagem durante o processo de fusão e solidificação.

Esses gases podem se acumular e formar bolhas, resultando em porosidades na solda.

As causas da porosidade em soldas podem incluir

Contaminação do metal de soldagem: a presença de óleo, graxa, tinta ou outros contaminantes na superfície do metal de base ou dos consumíveis de soldagem pode liberar gases durante a soldagem.

Umidade nos eletrodos ou consumíveis: a umidade presente nos eletrodos ou consumíveis pode vaporizar durante o processo, liberando gases na zona de soldagem.

Má técnica de soldagem: a escolha de parâmetros inadequados, como velocidade de soldagem excessiva, corrente ou tensão incorretas, pode resultar em uma soldagem inadequada, aumentando a probabilidade de porosidade.

Como prevenir a porosidade em soldagens?

A prevenção da porosidade é essencial para garantir soldas de alta qualidade. Isso pode envolver:

Armazenamento adequado de consumíveis: mantenha os eletrodos e consumíveis secos e armazenados adequadamente para evitar a absorção de umidade.

Limpeza e preparação da junta: antes da soldagem, garanta que a superfície da junta esteja livre de contaminantes, como óleo, graxa ou tinta.

Controle dos parâmetros de soldagem: ajuste corretamente a corrente, a tensão, a velocidade de soldagem e outros parâmetros, sempre de acordo com as especificações do processo e do material.

Uso de gases de proteção adequados: utilize os gases de proteção apropriados para o processo de soldagem (como o argônio em soldagem com arco elétrico com gás de proteção) para minimizar a presença de gases indesejados.

Inspeção regular: realize inspeções visuais e, se necessário, ensaios não destrutivos, como radiografia ou ultrassom, para identificar e corrigir defeitos de porosidade antes que causem danos significativos.

Defeito de Soldagem – Trincas

Trincas são falhas de soldagem que resultam na formação de fissuras ou fraturas no metal soldado ou em sua proximidade.

Elas são altamente indesejáveis e podem representar um sério problema de integridade estrutural em uma junta soldada.

Trincas podem ocorrer tanto durante o processo de soldagem quanto após a conclusão da soldagem, durante o resfriamento e o uso posterior da peça.

Causas das trincas em soldas

Tensões residuais: durante o processo de soldagem, o metal é aquecido e depois resfriado rapidamente. Essas variações de temperatura podem criar tensões residuais no metal, que podem resultar em trincas.

Resfriamento rápido: o resfriamento excessivamente rápido após a soldagem também pode contribuir para a formação de trincas, especialmente em soldas espessas.

Escolha de material inadequado: a utilização de materiais que não são compatíveis entre si em termos de coeficiente de expansão térmica, dureza, ou outros fatores, pode aumentar o risco de trincas.

Técnica de soldagem incorreta: a aplicação de técnicas de soldagem inadequadas, como alta corrente ou velocidade de soldagem excessiva, pode criar condições propícias para trincas.

Contaminação: a presença de contaminantes, como óleo, graxa ou tinta na superfície das peças a serem soldadas, pode gerar inclusões que podem se transformar em trincas.

Como prevenir as trincas em soldagens?

Pré-aquecimento e pós-aquecimento: pré-aquecer as peças antes da soldagem e aplicar pós-aquecimento após a soldagem pode ajudar a reduzir as tensões residuais e minimizar o risco de trincas.

Seleção de materiais adequados: escolher materiais compatíveis em termos de propriedades físicas e químicas também é recomendado.

Controle dos parâmetros de soldagem: Ajustar corrente, tensão e velocidade na soldagem de acordo com as especificações do material e do processo é fundamental.

Inspeção regular: realizar inspeções visuais e ensaios não destrutivos, como radiografia, ultrassom ou líquidos penetrantes, é primordial para identificar trincas antes que elas se tornem críticas.

Treinamento e qualificação de soldadores: assegurar que os soldadores estejam devidamente treinados e certificados para executar soldagens de alta qualidade também é uma forma de prevenção a trincas e outros defeitos que afetam as soldas.

Defeito de Soldagem – Falta de Fusão

A falta de fusão é um defeito de soldagem que ocorre quando o metal de soldagem não se funde adequadamente com o metal base.

Esse tipo de problema também pode ocorrer entre camadas de metal de soldagem adjacentes.

Isso resulta em uma junta com uma ligação fraca e, em alguns casos, pode até criar uma separação visível entre as superfícies de metal.

Causas da falta de fusão em soldas

Velocidade de soldagem excessiva: quando a velocidade de soldagem é muito alta, o calor não é fornecido em quantidade suficiente para fundir adequadamente o metal de soldagem e o metal base.

Preparação inadequada da junta: a junta a ser soldada deve ser devidamente preparada, com bordas limpas e folgas apropriadas. Uma preparação inadequada da junta pode impedir a fusão adequada.

Má técnica de soldagem: a falta de controle sobre a técnica de soldagem, como o ângulo do eletrodo ou a direção da soldagem, pode resultar em uma falta de fusão.

Seleção de consumíveis inadequados: a escolha incorreta de consumíveis de soldagem, como eletrodos ou arames não compatíveis com o metal base, também pode pode levar à falta de fusão.

Tensões residuais: tensões residuais durante o processo de soldagem podem criar distorções na junta e prejudicar a fusão adequada.

Como prevenir a falta de fusão em soldas?

Controle da velocidade de soldagem: Modifique a velocidade de soldagem para garantir que o calor seja fornecido de maneira apropriada, permitindo que o metal de soldagem funda completamente.

Preparação cuidadosa da junta: garanta que a junta esteja devidamente preparada, com bordas limpas e folgas apropriadas, para facilitar a fusão adequada.

Técnica de soldagem adequada: certifique-se de que os soldadores utilizem a técnica de soldagem apropriada, mantendo o ângulo correto do eletrodo ou a direção da soldagem.

Seleção de consumíveis adequados: escolha consumíveis de soldagem que sejam compatíveis com o metal base e as especificações do processo.

Controle de tensões residuais: pré-aqueça ou utilize pós-aquecimento para ajudar a controlar as tensões residuais e evitar a distorção, que pode levar à falta de fusão.

Inspeções regulares: Realize inspeções visuais e ensaios não destrutivos para identificar falta de fusão antes que provoquem complicações.

Defeito de Soldagem – Inclusões de escória em soldas

As inclusões de escória estão entre os defeitos de soldagem que podem afetar significativamente a qualidade da junta soldada.

Essas inclusões consistem em partículas de escória – subproduto da fusão de metais não completamente fundidos -, que acabam sendo aprisionadas na solda.

O defeito pode comprometer a integridade da junta, reduzindo a qualidade da soldagem.

Causas das inclusões de escória

Má remoção da escória entre passes de soldagem: durante o processo de soldagem, especialmente em técnicas que envolvem múltiplos passes, é fundamental remover completamente a escória entre os passes. Caso isso não ocorra, a impureza pode ser aprisionada nas camadas subsequentes de solda.

Uso de técnicas de soldagem inadequadas: a escolha inadequada de técnicas de soldagem, como uma velocidade de soldagem excessiva ou um ângulo de inclinação inadequado do eletrodo, pode dificultar a remoção da escória, permitindo que ela fique retida na junta.

Eletrodos ou consumíveis contaminados: a qualidade dos consumíveis de soldagem – como eletrodos, arames e fluxos – desempenha um papel crucial na formação de inclusões de escória.

Consumíveis contaminados por sujeira, umidade ou outros contaminantes podem introduzir escória não fundida na solda.

Como prevenir Inclusões de Escória?

Remoção adequada da escória: eliminar a escória completamente entre os passes de soldagem é essencial. Isso pode ser feito com a escovação adequada ou o uso de um martelo e talhadeira, dependendo do processo de soldagem.

Técnicas de soldagem apropriadas: Os soldadores devem usar técnicas adequadas, incluindo velocidade e ângulo corretos, para evitar a retenção de escória na soldagem.

Verificação da qualidade dos consumíveis: antes de iniciar a soldagem, é importante verificar a qualidade dos consumíveis.

Eletrodos, arames e fluxos devem estar limpos e secos para evitar a introdução de escória indesejada na solda.

Inspeções regulares: Realizar inspeções visuais e, quando apropriado, ensaios não destrutivos é fundamental para detectar e corrigir inclusões de escória antes que causem problemas sérios.

Defeito de Soldagem – Undercut (mordeduras na solda)

Undercut, ou “mordeduras na solda”, é um defeito que cria uma depressão na junta soldada perto da zona de fusão.

Esse sulco pode comprometer a integridade da solda e reduzir sua resistência mecânica, tornando-o um defeito indesejável na maioria das aplicações de soldagem.

Causas do Undercut

Corrente excessiva: a aplicação de uma corrente de soldagem muito alta pode causar um aquecimento excessivo da peça, resultando em uma fusão excessiva do metal base e, consequentemente, na formação de um undercut.

Velocidade de soldagem inadequada: uma velocidade de soldagem muito alta em relação à quantidade de calor gerada pode contribuir para a formação de undercut.

Ângulo do eletrodo incorreto:Um ângulo inadequado do eletrodo, como incliná-lo muito para a frente, pode gerar calor excessivo na junta, resultando em undercut.

Má preparação da junta: a falta de uma preparação adequada da junta, como bordas limpas e folgas apropriadas, pode aumentar o risco de undercut.

Uso de eletrodos inadequados: a escolha de eletrodos inadequados em termos de diâmetro ou tipo pode contribuir para a formação de undercut.

Como prevenir o Undercut?

Ajuste dos parâmetros de soldagem: Adequar precisamente a corrente, tensão, velocidade de soldagem e outros parâmetros às especificações do material e processo reduz a formação de undercut.

Ângulo do eletrodo adequado: Os soldadores devem seguir as diretrizes do procedimento de soldagem, evitando inclinar o eletrodo excessivamente para a frente ou para trás.

Preparação adequada da junta: garanta que a junta seja preparada corretamente, com bordas limpas, folgas adequadas e chanfros, se necessário.

Seleção de eletrodos apropriados: escolha sempre eletrodos ou consumíveis de soldagem que sejam compatíveis com o material base e as especificações de soldagem.

Inspeção visual: realize inspeções visuais após a soldagem para identificar qualquer sinal de undercut e tomar medidas corretivas, se necessário.

Treinamento de soldadores: certifique-se de que os soldadores sejam treinados e qualificados para executar soldagens de alta qualidade, evitando assim a formação de undercut e outros defeitos e descontinuidades em soldas.

Garantindo a qualidade com a inspeção de soldagem

Ao explorar os defeitos e descontinuidades em soldas, fica clara a necessidade de garantir a qualidade e a segurança das operações de soldagem em todas as indústrias.

A prevenção de defeitos é crucial, e a inspeção de soldagem desempenha um papel igualmente vital na identificação precoce de problemas e na garantia de que os padrões de qualidade sejam atendidos.

A inspeção de soldagem não é apenas uma prática recomendada; é uma exigência essencial em muitos setores críticos.

Ela assegura que as soldas atendam a especificações rigorosas, estejam em conformidade com regulamentações e normas aplicáveis e mantenham os mais altos níveis de integridade estrutural.

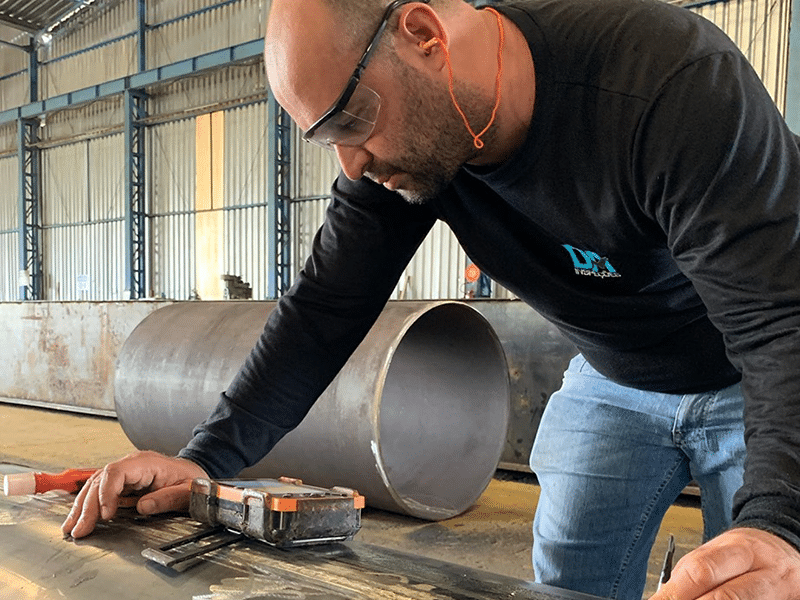

A D&A Inspeções vem como uma parceira essencial para empresas e projetos que buscam excelência na soldagem.

Com nossa vasta experiência, tecnologia de ponta e equipe altamente qualificada, oferecemos serviços de inspeção de soldagem abrangentes e confiáveis.

Seja através de inspeções visuais ou ensaios não destrutivos, a D&A Inspeções está comprometida em garantir a qualidade e a segurança durante o processo produtivo.

Conte conosco para assegurar a excelência em soldagem, preservando integridade estrutural e segurança em diversas aplicações.

Entre em contato com nossos especialistas e saiba mais sobre nossos serviços!